Il y a plus d’un siècle, Wilhelm von Pittler déposa un brevet pour le taillage des dentures, sous la dénomination « power skiving ». Une idée révolutionnaire en 1910. Toutefois elle n’a connu une application étendue dans la fabrication moderne que lorsque les centres d’usinage ont été dotés de systèmes de contrôle de rotation et de synchronisation des broches, ainsi que de logiciels d’optimisation des procédés, permettant d’utiliser cette technologie extrêmement complexe. Le spécialiste de l’aérospatiale Collins, établi à Figeac, en France, applique cette méthode de production depuis 2019. Avec son partenaire en outillage Paul Horn, l’opérateur de machine Jean-Paul Noyes, le chef d’équipe Jean Pierre Destruel, l’ingénieur de procédés Joel Bousquet et le développeur de procédés et spécialiste des dentures Pascal Moulènes ont mis au point la méthode de taillage power skiving pour diverses pièces.

« Nombreuses sont les entreprises capables de vendre, mais rares sont celles qui sont en mesure de développer des stratégies de fabrication et de soutenir activement leur mise en œuvre », déclare Pascal Moulènes à propos de l’adoption du procédé de taillage power skiving, avant de poursuivre : « En 2015, nous avons pu observer chez un fabricant de machines-outils l’application de cette méthode dans la fabrication en série de composants de machine-outils ». Ceci a immédiatement suscité l’intérêt des responsables chez Collins pour l’application de cette méthode en interne et a influencé les décisions concernant de nouvelles méthodes d’usinage. Après avoir investi dans des centres d’usinages modernes capables de supporter cette technologie, les responsables ont cherché, avec le concours de Pascal Moulènes, un fournisseur d’outils de taillage.

« Au salon EMO 2017 de Hanovre, nous avons pu voir ce procédé sur le stand de HORN, ce qui a immédiatement suscité notre intérêt dans le cadre de notre recherche d’un fournisseur d’outils de taillage pour le carbure », confie Moulènes. Emmanuel Gervais a assuré le soutien technique attendu pour la mise en œuvre du projet. Ce technicien est le premier interlocuteur chez HORN pour l’usinage de composants aéronautiques sensibles. Son expertise et son expérience sont également précieuses pour le développement de nouveaux concepts d’outils. Il n’est pas étonnant que Monsieur Gervais habite dans l’épicentre de l’industrie aérospatiale européenne, dans le sud-ouest de la France, près de Toulouse.

Avant l’adoption du taillage Power-Skiving, tous les composants étaient fabriqués sur des outils de coupe conventionnels. « Nous étions sur le point de réorganiser complètement la production de nos familles de pièces avec denture » explique Pascal Moulènes, Avec la nouvelle technologie, Moulènes a pu optimiser les processus de production et raccourcir le délai d’entreposage grâce à la diminution des changements ».

« Le procédé de taillage Power-Skiving était nouveau chez Collins, il a donc d’abord fallu l’apprendre. Le volume de commandes ne nous permettait pas de réaliser de longues séries d’essai », précise Pascal Moulènes. Emmanuel Gervais a donc suggéré de confier les tests au Centre d’essai de HORN à Tübingen. « Les paramètres d’usinage optimaux pour le matériau 16NCD13 (1.6657), plutôt difficile à travailler, ont été mis au point à Tübingen après plusieurs séries d’essai. Les résultats étaient donc reproductibles pour toutes les séries d’essai, tout en conservant le même niveau élevé de qualité » explique-t-il. HORN a renvoyé les pièces d’essai à l’usine de Collins pour un contrôle qualité. L’erreur de profil maximale admissible de la denture est de 0,03 mm. En moyenne, la série d’essai de HORN était nettement sous cette limite. « HORN a été capable de fournir des outils de taillage en carbure, avec des attachements adaptés dotés d’un système de réglage de faux rond. Nous avions fixé comme objectifs la qualité des pièces bien sûr, mais aussi une très bonne durée de vie. Grâce à des pré-tests réalisés dans leur laboratoire de Tübingen, ils ont pu définir des conditions de coupe de base adaptées que nous avons pu mettre en œuvre très rapidement. Le choix du carbure permet de diminuer les phases de réglage car les durées de vie sont élevées. De par leur conception, ces outils de taillage HORN sont très simple d’utilisation, si bien que des opérateurs d’usinage classiques sont en mesure de les mettre en œuvre ; il n’est pas nécessaire de passer par des spécialistes du taillage » précise Joel Bousquet.

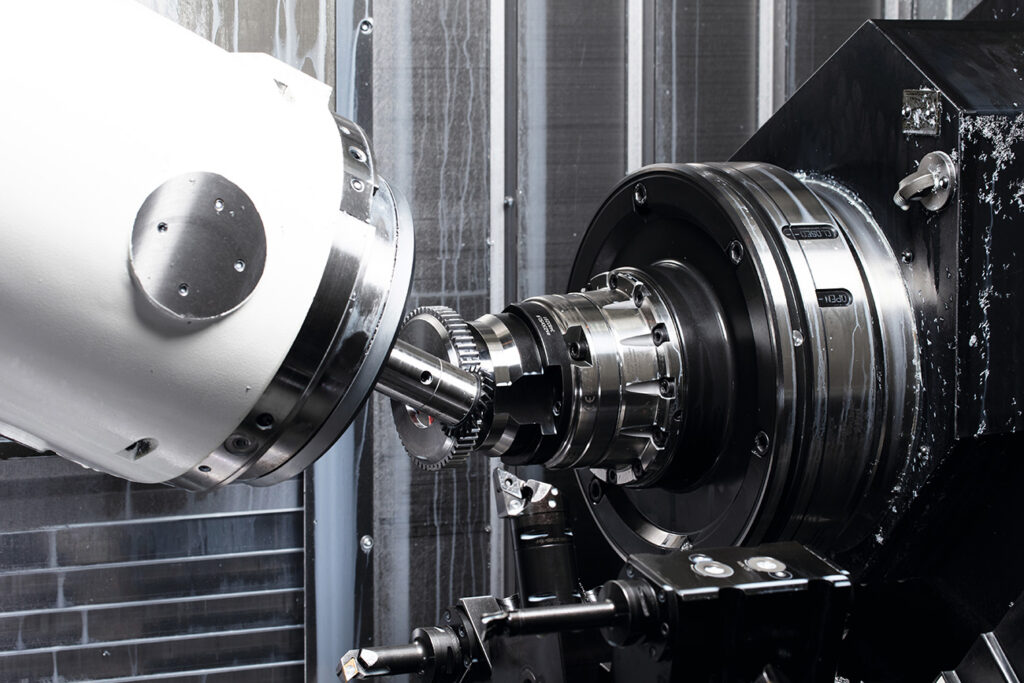

La mise en œuvre de la méthode Power-Skiving chez Collins s’est déroulée sans problème : « Les premiers essais ont été immédiatement couronnés de succès. Nous avons pu transposer les données de coupe déterminées à Tübingen pour ce procédé pratiquement telles quelles », explique Emmanuel Gervais. Le temps d’usinage uniquement sur la partie denture a été réduit de plus de la moitié de son temps d’origine. Le procédé de taillage Power-Skiving de la denture se divise en 14 passes d’ébauche, 2 passes de semi-finition et 2 autres passes de finition avec une surépaisseur de rectification de 0,1 mm. La déformation de trempe pour le traitement thermique ultérieur n’est pas comprise dans le profil de coupe de l’outil. En raison de sa définition, le composant doit être rectifié après la trempe. « Nous fabriquons aujourd’hui avec le même outil cinq références différentes qui ont le même module. Au total, nous avons déjà produit plus de 300 pièces. Et la fin de vie de l’outil n’est pas encore en vue » avance Pascal Moulènes.

La nouvelle gamme de HORN comprend des outils de taillage très performants pour la production de dentures intérieures, cannelures et autres profilés intérieurs, ainsi que de dentures extérieures à arêtes proéminentes. Les principaux avantages du taillage pour ces applications sont sa durée nettement plus courte par rapport au mortaisage, l’utilisation sur des centres de tournage/fraisage optimisés, le tournage et la fabrication des dentures en un seul serrage et l’élimination des coupes de dégagement à l’extrémité de la denture. En outre, la fabrication est généralement plus productive et plus rentable que le mortaisage et le brochage, et son temps de cycle est quatre à cinq fois plus court que celui du mortaisage. Généralement, chaque outil est adapté individuellement à l’utilisation et aux matériaux à usiner. De plus, les différentes interfaces dépendent du nombre de dents, de la taille du module et de la géométrie de pièce. Toutefois, dans le cas où un même module se retrouve sur plusieurs références de pièces avec un nombre de dents différent, on peut l’utiliser sur des grandes séries mais aussi sur des petites séries.

La gamme d’outils pour la réalisation de dentures de HORN comprend une large palette d’outils pour la fabrication de différentes géométries de dentures allant du module 0,5 au module 30. Qu’il s’agisse de dentures sur des engrenages droits, de liaisons arbre-moyeu, de vis sans fin, de roues coniques, de pignons ou de profilés personnalisés, tous ces profilés dentés peuvent être réalisés d’une manière très économique avec les solutions d’outils HORN. La technologie Power-Skiving complexe est utilisée sur des centres d’usinage dotés de systèmes de contrôle de rotation, de synchronisation des broches et de logiciels d’optimisation des procédés. Par ailleurs, la gamme de taillage HORN permet la réalisation du module 0.25 au module 5.

Avec plus de 70 000 employés répartis sur 300 sites dans le monde, Collins Aerospace est l’un des plus grands fournisseurs de l’industrie aéronautique et aérospatiale. Parmi les clients figurent tous les grands groupes internationaux du secteur. L’usine Collins, établie à Figeac, est l’un des principaux fabricants mondiaux de systèmes d’hélices pour avions civils et militaires, d’équipements de cockpit et de cabine, ainsi que d’actionneurs de plan horizontaux. Les hélices de l’Airbus A400M, par exemple, sortent de l’usine du sud de la France.

Collins Aerospace et HORN sont partenaires depuis déjà 30 ans. « Nous avons commencé avec les systèmes Mini et Supermini pour l’usinage d’Inconel, » se souvient Pascal Janot responsable des achats d’outils coupants. Aujourd’hui, outre les systèmes Mini et Supermini, les responsables de Collins ont également recours aux solutions de HORN pour la gamme de fraise trois tailles. « Notre entreprise utilise HORN pour une grande partie des pièces dans lesquelles nous devons réaliser des gorges. Non seulement HORN fournit de bons outils, mais la qualité de son service en fait l’un de nos partenaires privilégiés, » confie Pascal Moulènes.