La logistique interne de (d’après-) demain

Si l’on s’était demandé au début du siècle à quoi ressemblerait l’entrepôt du futur, on aurait peut-être répondu que l’approvisionnement et l’enlèvement des pièces aux machines seraient totalement automatisés. Un quart de siècle plus tard, la technologie est mâture. Les AGV et les AMR réalisent cette prouesse et ont déjà fait leurs preuves dans des grands projets intralogistiques. Ils s’infiltrent progressivement dans le secteur de l’usinage du métal. À EuroBLECH, nous avons pu les voir à l’oeuvre, même s’ils sont déjà actifs dans des sites de production, généralement des usines de traitement des métaux. Vont-ils devenir indispensables dans les entrepôts des PME ?

En observant le marché logistique dans son ensemble, on ne peut que constater – malgré tout ce qui a été écrit – que l’automatisation des entrepôts n’est pas encore la norme. Bien que la part augmente régulièrement et que les fournisseurs de technologies réalisent plus de projets et génèrent un chiffre d’affaires croissant, les estimations les plus optimistes ne parlent que de 26% d’automatisation à un degré ou autre. Si l’on examine de plus près les applications inhérentes aux AGV et AMR, ce pourcentage tombe sous les 10%. Les gains potentiels des solutions d’automatisation face à la pénurie de main d’œuvre sont pourtant indéniables. Qu’est-ce qui rend le seuil si élevé et de quoi faut-il tenir compte pour réussir une mise en oeuvre ?

AGV/AMR et automatisation des entrepôts

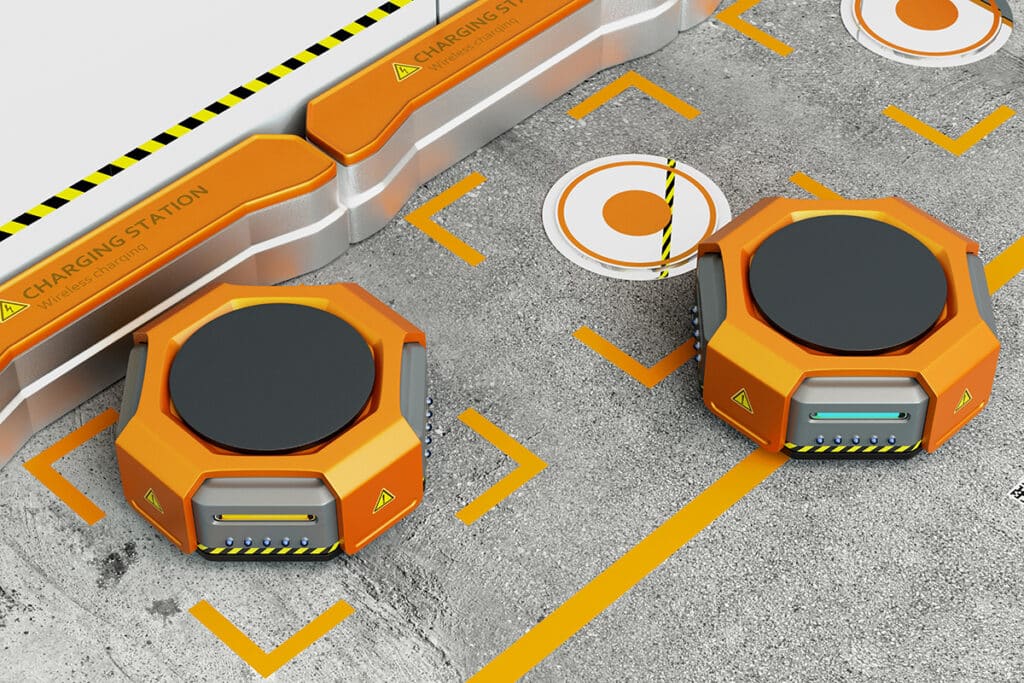

La plupart des gens avancent les véhicules à guidage automatique (AGV) et les robots mobiles autonomes (AMR) lorsqu’ils pensent à l’avenir des entrepôts et de la manutention de charges. Qu’est-ce qui distingue les deux concepts ? Les AGV sont guidés par des câbles, des bandes magnétiques ou des balises et effectuent diverses tâches comme le transport de matériaux d’un endroit à l’autre dans l’entrepôt. Les AMR, quant à eux, utilisent une combinaison de technologies de navigation avancées et de vision industrielle (capteurs et caméras) pour percevoir leur environnement et prendre des décisions de navigation en temps réel pour déplacer leurs charges. La volonté d’intégrer les AGV et les AMR dans les écosystèmes d’entrepôts est une tendance portée par la croissance explosive du commerce électronique ces dernières années, conjuguée à un marché du travail tendu et à la nécessité de traiter les commandes rapidement (tout en réduisant les coûts opérationnels). Les fournisseurs de technologies répondent également à cette tendance dans le secteur de l’usinage du métal. Plusieurs fabricants ont lancé des modèles spécifiques pour déplacer des tôles, des profilés longs ou des palettes avec des pièces à usiner.

Paysage de l’automatisation des entrepôts

Le paysage de l’automatisation des entrepôts devient plus dynamique avec les progrès technologiques rapides et la concurrence croissante pour rationaliser les opérations. Parmi les rares opérations intégrant un certain degré d’automatisation, la plupart s’appuient sur les technologies d’automatisation plus « traditionnelles » comme les systèmes de transport, les systèmes de stockage/ récupération automatisés (AS/RS) et les bras robotisés pour le picking/l’emballage/le tri. Pour les entreprises qui travaillent le métal, ces solutions ne sont généralement pas compatibles avec leurs activités. L’automatisation ne concerne pas que l’approvisionnement en matières premières et l’évacuation des produits finis mais aussi le transport entre les stations de travail. Les AGV et les AMR représentent souvent une solution compacte et efficace.

Les AGV/AMR peuvent être équipés de technologies pour prélever les pièces. Cependant, il faut tenir compte de plusieurs facteurs pour une utilisation optimale en production.

Navigation et cartographie

Un défi courant des véhicules autonomes consiste à réaliser une navigation et une cartographie précises des environnements d’entrepôts complexes et évolutifs. Les véhicules autoguidés sont équipés de capteurs avancés (tels que des LIDAR, des capteurs optiques, à ultrasons) et d’algorithmes pour déterminer leur position, éviter les obstacles et naviguer dans les allées étroites et autour de rayonnages en hauteur. La technologie est mature pour être déployée efficacement dans les ateliers d’usinage des métaux.

Capacité de charge

De nombreuses personnes ne tiennent pas compte de l’influence du poids sur les performances des AGV/AMR. Les véhicules autoguidés doivent être dimensionnés correctement pour répondre aux exigences en capacité de charge. S’ils sont sous-dimensionnés, ils risquent de se déplacer plus lentement et de retarder les opérations, ce qui neutralise les avantages. De plus, si le programme prévoit plusieurs tailles de charges, des itinéraires doivent être planifiés pour le transport de charges plus grandes/plus larges (les AGV/AMR ne font pas de distinction entre les tailles de charges). Dans l’usinage des métaux en particulier, où le poids peut être important, cet aspect doit être étudié au préalable pour garantir un fonctionnement fiable et continu.

Durée de vie de la batterie

Malgré les progrès significatifs concernant la durée de vie des batteries (et les développements comme la recharge sans contact/sans fil et la recharge rapide), même les AGV/AMR les plus avancés sont limités par la quantité d’énergie nécessaire à leur fonctionnement, ce qui peut conduire à des perturbations pendant les opérations. Il faut donc tenir compte de la recharge dès la conception du système et prendre en considération des éléments comme la taille de la flotte des véhicules autoguidés et le temps de charge pour garantir la continuité des opérations.

Interopérabilité et intégration des systèmes

L’intégration d’AGV/AMR dans les systèmes de gestion d’entrepôt existants (WMS) et les flux de travail nécessite un logiciel de gestion de flotte. Les véhicules autoguidés doivent communiquer de manière transparente avec le WMS, d’autres robots et les opérateurs humains pour coordonner les tâches et partager des données en temps réel. Trop souvent, les entreprises d’entreposage ne parviennent pas à aligner leurs plateformes de solutions digitales et les protocoles de communication pour ces échanges de données complexes.

Évolutivité et flexibilité

Comme vous pourrez le lire ci-dessous, l’investissement dans des AGV/AMR peut être conséquent avec les hardware et logiciels supplémentaires utiles au fonctionnement (notamment les chargeurs, les logiciels, les panneaux de commande manuelle, les codes QR et autres équipements de navigation). Les systèmes doivent être évolutifs pour continuer d’apporter une valeur à mesure que l’organisation se développe et évolue.

Investissement initial élevé

Outre le planning technique nécessaire à l’implémentation d’AGV/AMR dans les activités d’entreposage, il faut tenir compte de l’investissement initial et des perturbations opérationnelles liées à la phase d’installation. Selon le programme, la mise en oeuvre d’AGV/AMR dans les opérations peut demander un investissement initial considérable. Il faut acquérir les véhicules mais aussi l’infrastructure qu’ils utiliseront. Cela comprend tout, des stations de recharge et logiciels aux modifications physiques de l’environnement de l’entrepôt pour héberger les AGV/AMR.

Perturbations lors de la mise en oeuvre

Comme on peut s’y attendre, la mise en oeuvre d’une technologie innovante comme les AGV/AMR dans les opérations d’entreposage va entraîner des perturbations car les méthodes traditionnelles seront remplacées par une automatisation. Il faudra peut-être reconfigurer les opérations, tester le système et former le personnel à l’utilisation sécurisée des nouvelles technologies. Une fois le programme opérationnel, une période d’apprentissage et d’adaptation sera nécessaire pour garantir un fonctionnement fluide. Si les AGV/AMR peuvent représenter un défi dans l’automatisation des entrepôts, des gains significatifs sont néanmoins possibles avec une préparation adéquate et un partenaire d’automatisation expérimenté.