Maintenance industrielle « à la carte »

Avec plus de 40 années dans la maintenance industrielle pour les secteurs industriel, énergétique et nucléaire, Haquenne S.C.S.I. est devenu un acteur incontournable du reverse engineering et du dépannage sur site. L’équipe pluridisciplinaire vise un seul objectif : apporter une solution optimisée d’un point de vue technique et économique à la problématique rencontrée par ses clients.

Les racines de l’entreprise remontent aux années 70, lorsque Monsieur Haquenne a créé un atelier d’usinage. Dans les années 80, cet atelier fusionne avec la société de service et de conseil à l’industrie S.C.S.I. sous le nom de Haquenne S.C.S.I., avant de changer de mains en 2017, avec la revente des activités à Alfred Fank, ingénieur électricien doté d’une riche expérience dans les secteurs de pointe que sont l’automobile, le transport d’électricité et les énergies renouvelables. Pierre Gaspard, ingénieur en mécanique, le rejoint en 2019 comme directeur technique et apporte son expérience en robinetterie. C’est à cette époque aussi que l’entreprise se dote d’un bureau d’études. Lorsque Pierre Gaspard acquiert 100% des parts en septembre 2023, il diversifie les activités vers d’autres secteurs clés comme l’agro-alimentaire, la chimie et l’industrie pharmaceutique.

Une combinaison unique de moyens pour un service complet

Haquenne S.C.S.I. dispose donc d’un large éventail de compétences en interne qui s’exercent dans l’usinage de précision, le reverse engineering, la maintenance en robinetterie, le tarage de soupapes, l’étude et l’implémentation de solutions d’étanchéité. Associé au laboratoire d’essais, le bureau d’études est la pierre angulaire de l’activité reverse engineering. Citons ici la détermination des caractéristiques des pièces existantes grâce à des relevés dimensionnels effectués par des instruments modernes et précis, l’amélioration de la durée de vie des pièces grâce aux compétences en calculs et à la modélisation en 3D, la réalisation de prototypes et de tests pour la validation du concept.

L’usinage de précision et la fabrication d’éléments spéciaux de boulonnerie s’appuient sur un parc de machines très riche incluant des tours CNC à 2,4 et 7 axes, des centres d’usinage 3 et 4 axes, une machine de perçage profond, une machine à rouler les filets et un atelier de soudure avec un poste de rechargement dur. La partie négoce concerne la fourniture de tous types de vanne pour tous types de fluides selon les normes en vigueur, y compris l’adaptation des vannes au cas par cas.

L’activité de maintenance d’appareils de robinetterie et de solutions d’étanchéité s’effectue en atelier ou sur site. Ceci englobe le démontage, l’entretien, le rodage et la production de nouveaux composants, le remontage, ainsi que la documentation complète. Quant au tarage des soupapes de sécurité, il est autorisé par l’obtention de l’agrément ad hoc, sur base d’une certification renouvelée chaque année par l’organisme de contrôle Vinçotte.

La réactivité et la qualité en guise d’atouts

La petite entreprise d’une vingtaine de personnes peut se prévaloir d’être très réactive. Pierre Gaspard, CEO de l’entreprise : « L’un de nos atouts est clairement notre réactivité. Par exemple, notre équipe est parfaitement outillée pour assurer une réparation rapide sur site. De plus, grâce à nos compétences en usinage/soudage et à notre énorme stock de matériaux, nous sommes en mesure de reproduire une pièce à l’identique, ou si la situation le réclame, de concevoir, fabriquer et mettre en place une alternative de qualité au moins équivalente. La qualité que nous délivrons est du reste certifiée et attestée. Haquenne S.C.S.I. est certifiée ISO 9001 et VCA, en plus de la certification ASME III qui nous autorise à produire des pièces destinées aux centrales nucléaires. Cette qualité garantie, c’est réellement notre priorité numéro un ».

Précisons que chaque pièce destinée au secteur du nucléaire doit être accompagnée de sa documentation, autrement dit le document qui atteste de sa qualité prouvée et testée, sinon elle ne peut pas être montée.

Le zéro défaut à l’ère du numérique

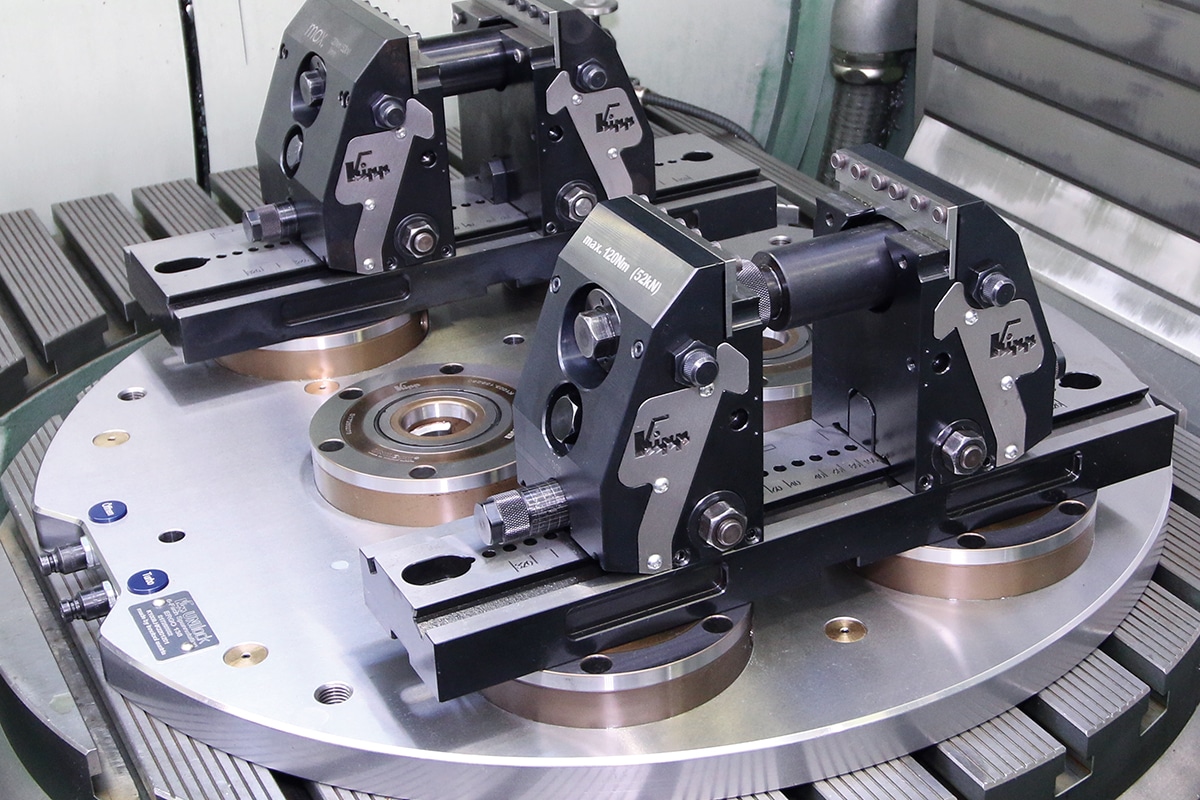

Garantir le zéro défaut nécessite de disposer d’outils de fabrication et d’outils de contrôle ultra performants. Dans ce souci d’efficacité, Haquenne s’efforce de minimiser en atelier les pertes de temps dans les opérations répétitives et les sources d’erreur, en s’appuyant sur son partenaire Hoffmann Group. Par exemple, l’utilisation de l’étau à 5 axes GARANT Xpent, associé au système de fixation à point zéro Zero Clamp, permet un changement rapide des plages de serrage, un large choix de mâchoires et une force de serrage optimale, tout en garantissant un gain de temps substantiel.

A cette logique s’ajoutent désormais des solutions numériques intégrées. L’eShop, la plateforme de disponibilité et de commande en ligne, assure un accès immédiat aux produits et réduit les délais d’approvisionnement. Toolscout, l’outil de préconisation, fournit des recommandations techniques précises pour sélectionner l’outil optimal selon la matière net l’application. Enfin, le recours au programme d’outils connectés GARANT (clés dynamométriques, tournevis intelligents, etc.) renforce la traçabilité, réduit les erreurs humaines et participe activement à la stratégie du « zéro défaut ».