Que peut apporter l’IA à la programmation CNC ?

Les développements dans l’usinage CNC ont toujours été motivés par un besoin de précision, d’efficience et de rapidité. Face à la demande croissante de pièces toujours plus complexes et de cycles de production plus rapides, les méthodes de programmation CNC traditionnelles sont poussées dans leurs limites. L’intelligence artificielle entre alors en scène. L’IA n’est pas un simple outil ; elle transforme notre approche de l’usinage, optimisant chaque étape, de la conception à la production. Voyons comment l’IA révolutionne la programmation CNC, rationalise les processus, réduit les erreurs et ouvre de nouvelles perspectives dans la production moderne.

Un des grands défis de la programmation CNC est de déterminer le parcours d’outil le plus efficace, c’est-à-dire la trajectoire suivie par l’outil de coupe lors de l’usinage d’une pièce. Traditionnellement, les programmeurs définissent manuellement les parcours en fonction de leur expérience et des spécifications de la pièce. Ce processus peut être chronophage et sujet à des erreurs humaines, en particulier lors de géométries complexes. Les logiciels pilotés par l’IA peuvent désormais automatiser la génération de trajectoires d’outils en analysant plusieurs facteurs comme le type de matériau, les capacités de la machine, la géométrie de l’outil de coupe et la finition de surface souhaitée. En traitant d’énormes quantités de données et en apprenant des opérations précédentes, l’IA crée des trajectoires d’outils optimisées qui réduisent le temps d’usinage, minimisent l’usure des outils et améliorent la qualité des pièces.

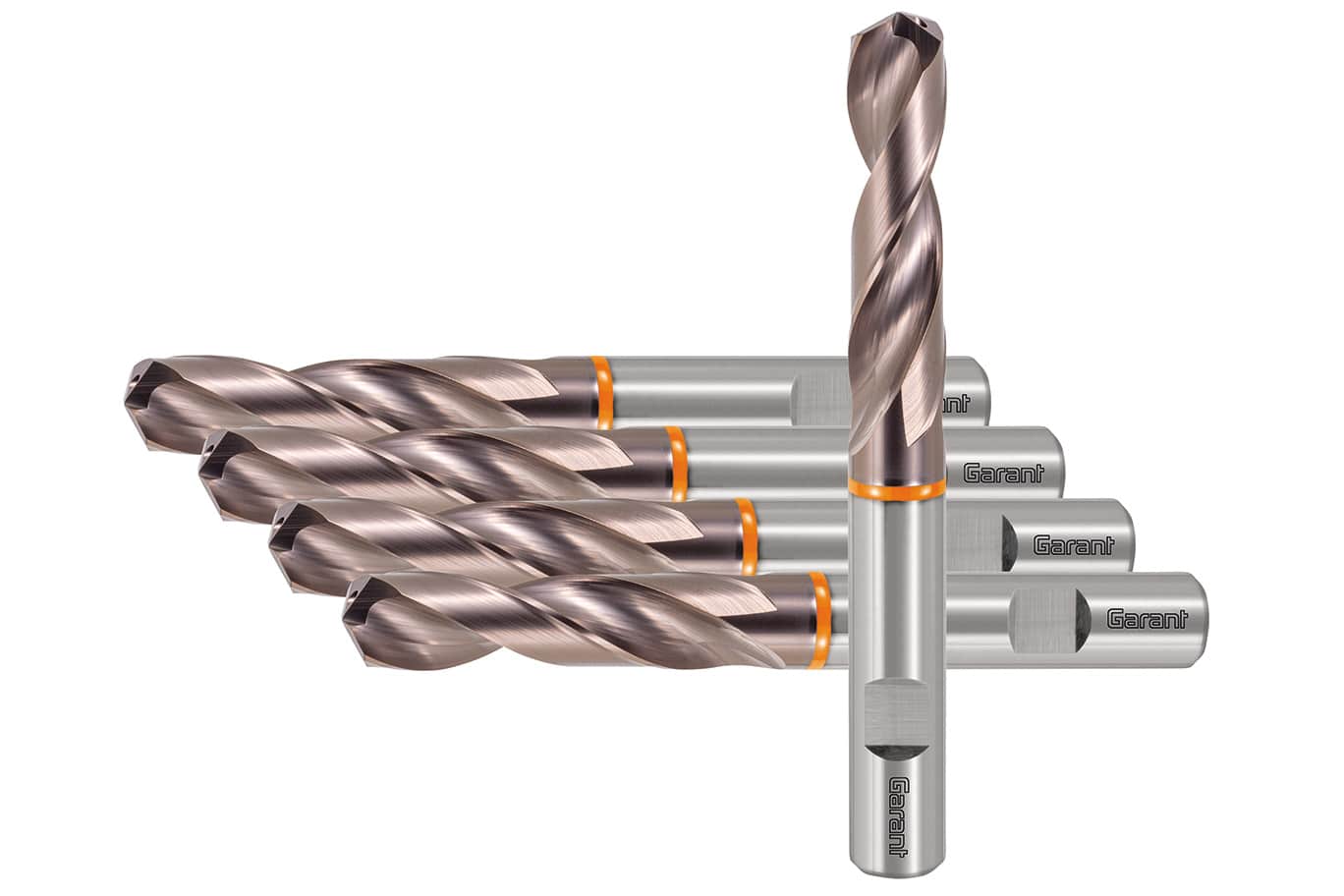

Surveillance de l’usure des outils

L’usure des outils est inévitable. Il est essentiel de savoir quand un outil doit être remplacé pour maintenir la qualité et éviter les arrêts machines. En analysant les vibrations, la température, les forces de coupe et les signaux acoustiques, l’IA détecte les premiers signes d’usure des outils pour les remplacer avant leur défaillance. Cette approche de maintenance prédictive prolonge leur durée de vie et évite les collisions susceptibles d’endommager les pièces ou les machines.

Génération de code G assistée par l’IA

Le code G est le langage de programmation utilisé pour contrôler les machines CNC et leur indiquer où se déplacer, à quelle vitesse et quelles opérations effectuer. L’écriture manuelle du code G nécessite une connaissance approfondie de la programmation CNC et du fonctionnement des machines, en particulier les pièces complexes. Générer un code G efficace peut s’avérer difficile, même avec un logiciel de CAO/FAO. Avec l’IA, c’est plus intuitif et automatisé. Les systèmes basés sur l’IA analysent le modèle 3D d’une pièce et génèrent un code G optimisé qui limite les mouvements inutiles et améliore le processus d’usinage. Certaines plateformes IA peuvent même ajuster le code G en temps réel selon le retour d’information fourni en temps réel par la machine, améliorant ainsi directement l’efficience.

L’IA dans l’usinage CNC multiaxial

Bien que l’usinage multiaxial offre une flexibilité inégalée pour la production de pièces complexes, la programmation des trajectoires d’outils pour les opérations à quatre ou cinq axes est peu évidente. La complexité liée à la gestion simultanée de plusieurs axes laisse une large place aux inefficiences ou aux erreurs de programmation. Les algorithmes IA excellent dans la gestion de systèmes et de variables complexes, ce qui les rend idéaux pour l’usinage CNC multiaxial. L’IA optimise les trajectoires d’outils multiaxiaux afin que les mouvements de la machine soient fluides et efficaces sur tous les axes. Cela réduit le risque de collisions, minimise le temps de coupe à vide et améliore l’utilisation globale de la machine.

Contrôle qualité et inspection basés sur l’IA

Dans les industries de haute précision comme l’aérospatiale et la fabrication de dispositifs médicaux, le respect de tolérances strictes est crucial. L’IA améliore le contrôle qualité dans la programmation CNC en automatisant le processus d’inspection. Les systèmes IA analysent les données en temps réel des machines CNC et les comparent aux dimensions attendues des pièces, signalant immédiatement tout écart ou défaut. Pour les pièces nécessitant des tolérances strictes, l’IA suggère des modifications du processus d’usinage, comme l’ajustement des vitesses, des alimentations ou des trajectoires d’outils pour corriger les écarts. Les outils d’inspection basés sur l’IA peuvent analyser les pièces finies à l’aide de systèmes de vision par ordinateur et identifier les défauts invisibles à l’œil nu.

L’avenir de l’IA dans la programmation CNC

L’intégration de l’IA dans la programmation CNC n’en est qu’à ses débuts, mais son impact est déjà considérable. À mesure que la technologie IA progresse, nous pouvons nous attendre à plus d’automatisation, de précision et d’efficience. Voici un aperçu de ce qui nous attend :

– Une automatisation complète pilotée par l’IA : l’IA pourrait automatiser entièrement le processus de la conception à la production, permettant aux machines de fonctionner plus longtemps sans intervention humaine tout en conservant une grande précision.

– Usinage adaptatif : l’IA pourrait permettre aux machines d’ajuster leur fonctionnement selon les données en temps réel de l’environnement, comme les variations de température, l’humidité, voire les incohérences de matériaux.

– L’IA collaborative : les systèmes IA pourraient collaborer avec les opérateurs en leur fournissant des suggestions et un retour d’information en temps réel, tout en leur laissant le contrôle des décisions cruciales.