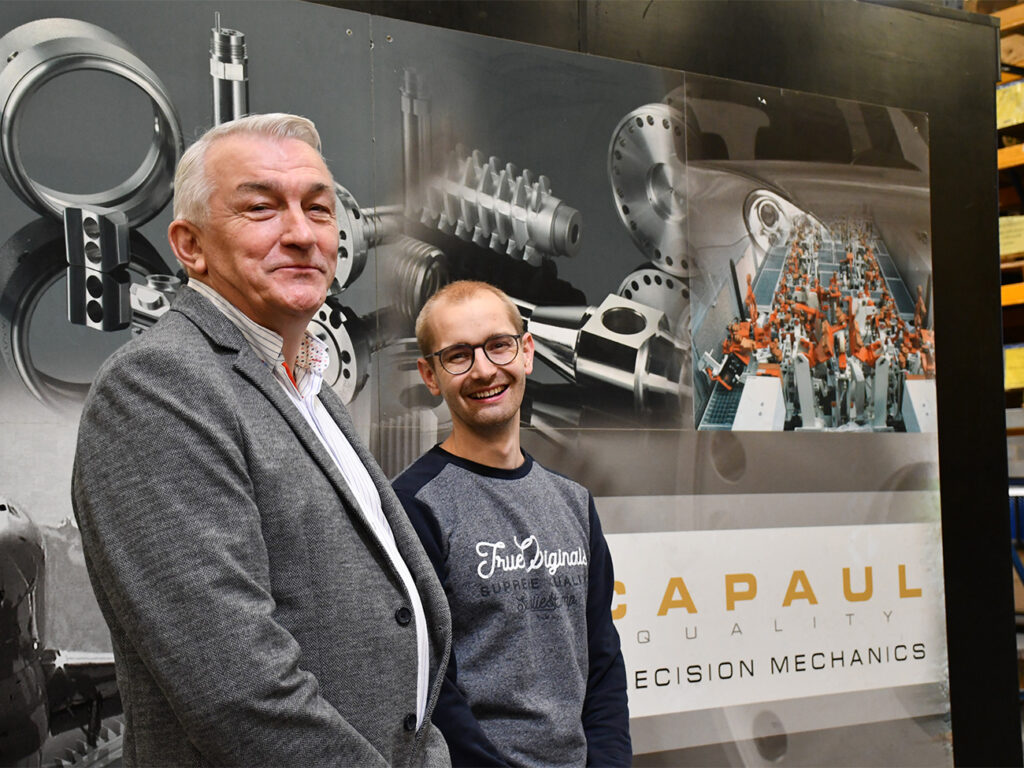

Un travail de précision de tout premier ordre

Depuis des décennies, le nom de Capaul est synonyme de travail de précision de tout premier ordre. Pas seulement dans la vaste région qui entoure Eupen car grâce à son exigence de qualité, le champ d’action de ce spécialiste de la mécanique de précision s’étend bien au-delà des frontières belges. Deux éléments jouent un rôle clé dans cette réussite. Le niveau de connaissance et d’expérience de ses opérateurs et la qualité et la fiabilité de ses machines. Il n’est donc pas surprenant que l’atelier se colore en orange.

Une passion pour la précision. C’est le leitmotiv de l’histoire de Capaul, qui remonte à plus de 150 ans. Ce qui n’était au départ qu’une forge pour les outils de travail du bois est devenu aujourd’hui une entreprise dotée d’une aire de production ultramoderne de 6 000 m² qui répond aux normes les plus strictes. Plus de 2 000 m² sont même climatisés. Et cela est nécessaire pour honorer la promesse faite par Capaul à ses clients. Tom Henkes, le tout nouveau PDG : « La grande croissance est intervenue depuis les années 90 avec la certification pour l’aviation. Aujourd’hui, toutes les trois secondes, quelque part dans le monde, un avion décolle avec des composants de Capaul à bord. Cet objectif ne peut être atteint qu’en contrôlant l’ensemble du processus dans les moindres détails. Grâce à la climatisation, les machines peuvent fonctionner de manière stable jusqu’au niveau µm. » Cette approche permet à Capaul de livrer des travaux de tournage et de fraisage dans les tolérances les plus étroites, même pour des dimensions et des séries plus importantes. L’entreprise d’Eupen est ainsi un fournisseur recherché par, notamment, l’aviation, les chemins de fer, l’industrie médicale, la construction de machines et le secteur de l’énergie.

Standardisation sur Mazak

Les machines jouent évidemment un rôle majeur dans l’obtention de ces précisions. Traditionnellement, Capaul s’appuie sur les machines Mazak pour cela. « Nous croyons fermement à la qualité, à la fiabilité et à la simplicité de la commande », résume Henkes. Il y a environ cinq ans, il y a eu un revirement dans les commandes. Henkes : « Pour rester compétitif en Belgique, vous n’avez pas d’autre choix que d’investir dans l’automatisation. La première machine CNC est arrivée ici dès 1989. Une Mazak avec commande dialogique. Ces dernières années, nous avons rattrapé notre retard en automatisation par l’acquisition de plusieurs machines Integrex avec automatisation des palettes. Nous avançons désormais de plus en plus sur cette voie de l’automatisation et de la numérisation poussées. Le point de départ est de parvenir à un processus aussi stable que possible, où tout peut être fait automatiquement, de l’introduction du matériau à l’enlèvement des pièces finies, en passant par le choix des outils. La machine lit les données, charge tout le matériel et démarre en un seul serrage. Les pièces sortent parfaitement finies de la machine en une seule fois.

Commande avec l’intelligence artificielle

Ce n’est que le début. L’intention est également de prendre des mesures pour automatiser la programmation des pièces. « Sur la base de toutes les données FAO des pièces et des outils, nous voulons établir un devis numérique dans lequel la production des pièces est simulée. La saisie de coordonnées ou de paramètres simples est alors à la charge du logiciel. Nos programmeurs peuvent se concentrer sur des travaux plus délicats ou sur la vérification des dimensions critiques d’une pièce. Avec Smooth AI, Mazak s’est aussi clairement engagé dans cette voie et nous trouvons le bon support. » Une ligne qui se poursuit également dans l’atelier. Capaul n’a pas besoin de personnes qui se contentent d’exécuter les tâches, mais recherche des opérateurs engagés et impliqués dans leur métier. » L’automatisation ne fera qu’accroître le rôle des employés. C’est à eux qu’incombe le véritable travail de réflexion. C’est la raison pour laquelle Capaul dispose de son propre atelier de formation. Sur la nouvelle CV5-500 de Mazak, par exemple, ils maîtrisent déjà l’usinage à cinq axes. « Il est important de leur inculquer la bonne mentalité dès le départ et de les familiariser avec la programmation automatique », explique M. Henkes.

Le service fait la différence

Pour M. Henkes, la clé du succès de son partenariat avec Mazak est le service. « L’important, c’est qu’un technicien soit là dans les 24 heures en cas de panne. S’il s’agit d’une pièce de rechange, elle sera même déjà là dans l’après-midi. A quoi sert une machine capable de travailler 1% plus vite s’il faut attendre une semaine pour la récupérer lorsqu’elle tombe en panne ? En plus de cela, nous pouvons vraiment compter sur des machines fiables chez Mazak. L’une des premières que nous avons achetées fonctionne toujours dans l’atelier avec la même précision qu’au premier jour. Cela en dit long », conclut M. Henkes.