La découpe plasma est de plus en plus performante

La découpe plasma est et reste une technologie de coupage performante. En tant que distributeur de Kjellberg Finsterwalde, Plasma Solutions est plus que jamais prêt à affronter la concurrence. Le dernier membre de la série Q, la source plasma Q4500, est la réponse parfaite à l’évolution vers des systèmes de plus en plus lourds qui offrent la qualité habituelle aussi bien pour les tôles fines que pour les travaux plus épais mais également à la demande croissante d’automatisation. Jan van Overbeeke, directeur de Plasma Solutions, souligne les avantages de la technologie et nous parle des développements les plus importants.

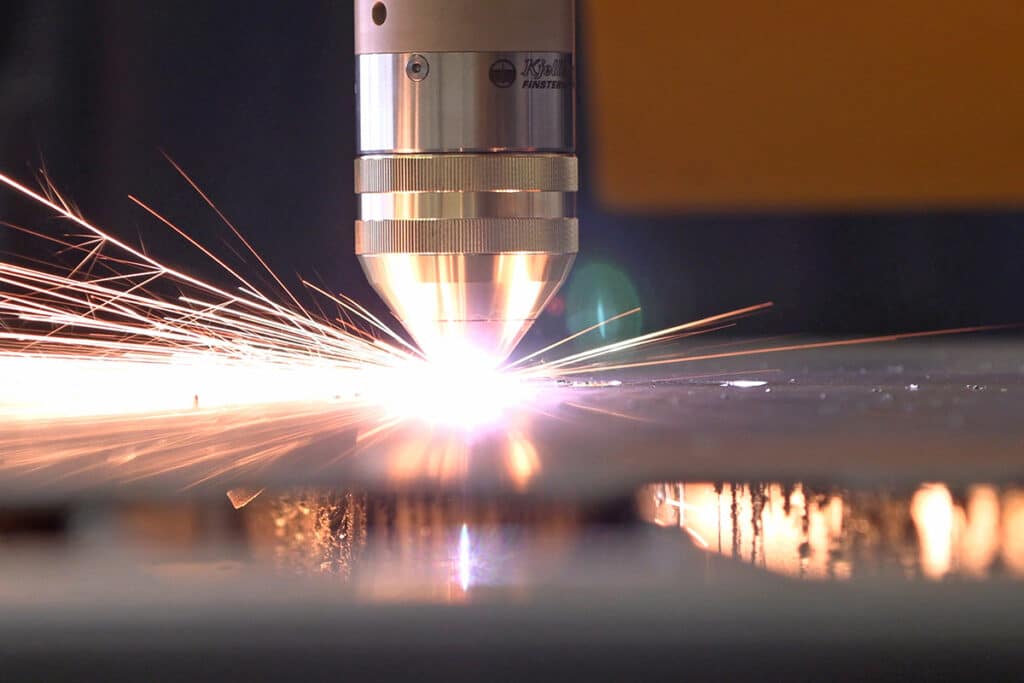

Le processus de découpage au plasma commence lorsque du gaz comprimé s’écoule à travers la buse dans la torche à plasma. Un arc électrique ionise ce gaz, créant un plasma qui fait fondre le métal et souffle la matière en fusion. Il s’agit en quelque sorte d’un éclair contrôlé qui coupe le métal avec précision. Et dans sa variante la plus performante, le découpage au plasma haute définition, l’arc plasma est ultra focalisé grâce à la conception sophistiquée de la torche, au meilleur contrôle du gaz et à la puissance accrue.

Les avantages de la technologie plasma

Avant tout, le découpage au plasma est une technique rapide, en particulier sur les matériaux épais (plus d’un pouce d’épaisseur). A cet avantage de rapidité s’ajoute la polyvalence des matériaux traités (acier, cuivre, laiton, aluminium…), la qualité de coupe, le coût d’investissement modéré et les faibles coûts d’exploitation en raison du nombre réduit de pièces consommables et une faible consommation de gaz optimisée. La technologie plasma permet également d’obtenir la même qualité de coupe dans les tôles minces et épaisses. Autre avantage : le découpage au plasma peut être facilement intégré dans toutes sortes de solutions, par exemple dans des applications robotisées ou dans diverses machines spéciales, par le biais d’une grande diversité de torches, adaptées aux différentes applications.

Le fabricant Kjellberg Finsterwalde s’emploie également à optimiser le processus de coupage et à reculer les limites techniques. « Contour Cut, par exemple, est une technologie de découpe plasma révolutionnaire qui permet d’obtenir des résultats très convaincants dans la coupe de petits trous, de contours internes et externes. Dans la série Q, celle-ci est associée à la technologie Silent Cut pour réduire de 15 dB le niveau sonore. En outre, le découpage plasma se prête parfaitement à la découpe de chanfreins simples ou multiples en X et en K, jusqu’à de grandes épaisseurs.

La source plasma la plus puissante

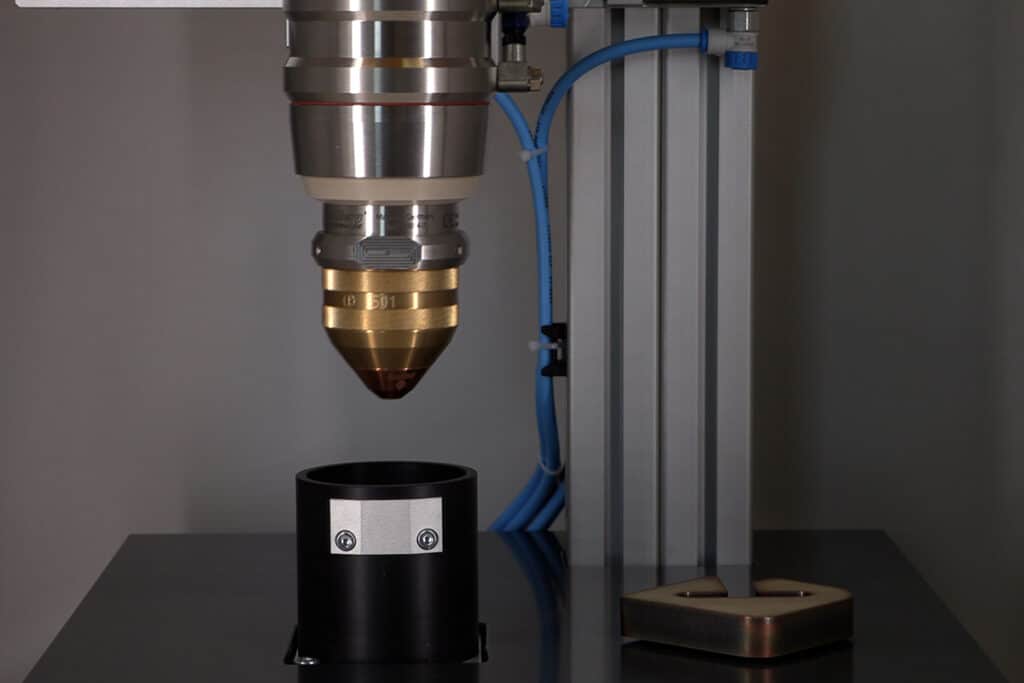

Dans ses efforts constants d’amélioration technologique du processus, le fabricant a mis au point la source plasma la plus puissante de son arsenal : la Q4500. Cette source plasma combine le coupage plasma haute précision avec les exigences complexes de l’Industrie 4.0. Grâce à la puissance de coupe de 450 A, la découpe plasma est performante jusqu’à 120 mm. Les trous de précision sont possibles avec un ratio de 0,75 :1, soit un trou de 9 mm dans une tôle de 12 mm. « En outre, la série Q propose des capacités étendues en termes de connectivité, permettant à l’utilisateur de mieux connaître ses processus de découpe plasma, par exemple grâce aux données de consommation, et d’obtenir une assistance à distance du fabricant pour les diagnostics, les mises à jour et l’assistance », précise Jan Van Overbeeke.

On note aussi une demande croissante d’automatisation poussée, qui s’explique en partie par le manque de travailleurs qualifiés dans les entreprises. Une question fréquemment posée est de savoir si les machines peuvent fonctionner sans personnel, y compris la nuit. « Pour y répondre, nous avons plusieurs nouveautés. Depuis cette année, la série Q est équipée d’un système de surveillance efficace de l’état d’usure de la cathode, basée sur l’analyse de plusieurs données de processus. Il ne s’agit donc pas d’un simple compteur d’heures ou d’un comptage du nombre de démarrages, mais d’un véritable contrôle de l’état d’usure. D’ici la fin de l’année, un système de changement sera également disponible pour la tête de torche, très similaire au changeur d’outils d’une fraiseuse. Ce système permet de passer rapidement et automatiquement d’une tête à l’autre pour couper des épaisseurs différentes ou, en combinaison avec le contrôle des pièces d’usure, de prendre automatiquement une tête avec des pièces d’usure neuves en cas de programmes très longs ou de plaques multiples » annonce Jan Van Overbeeke.

Améliorations en matière de coût et de qualité de coupe

La technologie du découpage au plasma ne cesse d’évoluer. « Etape par étape, nous essayons de minimiser le coût de la coupe au mètre. D’une part, en optimisant la consommation de gaz, d’autre part en prolongeant la durée de vie des pièces d’usure. Mais ici, il ne s’agit pas seulement de la source plasma ; la durée de vie optimale de l’outil est une interaction parfaite entre la source plasma et la commande de la table de coupe ou la commande du robot. D’où l’importance de la connectivité » explique Jan Van Overbeeke.

« Un défi supplémentaire est la tendance à la coupe plus épaisse et les courants et puissances de coupe élevés qui en découlent et qui agissent sur les pièces d’usure. Une autre nouveauté de cette année est la possibilité de couper 450A avec de l’oxygène. Cette possibilité était auparavant limitée à 400A, mais en améliorant les paramètres du processus, elle est désormais possible. Cela se traduit par une nette augmentation de la vitesse de coupe, en particulier dans les grandes épaisseurs, et donc par des économies. Par exemple, l’acier de 40 mm passe de 1150 mm/min en 400A à 1400 mm/min en 450A. In fine, le découpage au plasma est et reste une technologie très performante qui mérite sa place dans l’industrie métallurgique moderne » conclut notre interlocuteur.