Pourquoi les lasers à tubes ne connaissent-ils pas la même course à la puissance ?

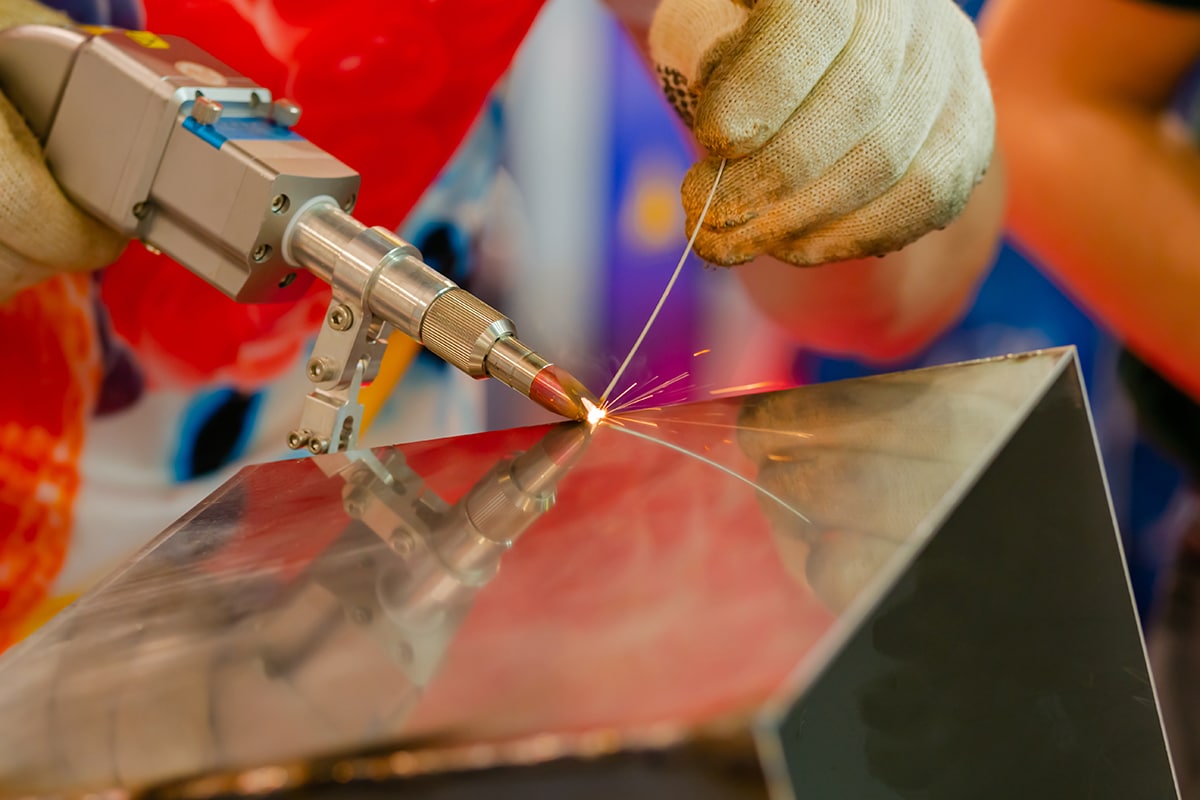

De la création de conceptions complexes sur des tôles planes à la fabrication de structures tubulaires complexes, les lasers ont révolutionné la découpe, le soudage et l’assemblage. Mais si la puissance des lasers a considérablement augmenté pour les applications impliquant la découpe de tôles, il n’en va pas de même pour les lasers à tubes. Pourquoi la puissance des sources pour ces machines n’augmente-t-elle pas aussi rapidement que pour la découpe de tôles ? Un examen des subtilités de la découpe laser de tubes peut révéler pourquoi l’augmentation de la puissance de la source laser n’est pas la réponse ultime à l’optimisation de la productivité et de la qualité.

Lors de la découpe de tubes au laser, il est important de prendre en compte plusieurs facteurs au-delà de la puissance élevée de la source laser. Contrairement à la tôle, qui présente généralement une surface plane et uniforme, les pièces tubulaires présentent un grand nombre d’incohérences, telles que des variations en termes d’épaisseur, de pliage, de torsion, de cordons de soudure, de rayons d’angle… Cette complexité est encore accrue lorsque des profilés structurels et ouverts, tels que des poutrelles et des cornières, sont utilisés. En outre, le passage d’une coupe en 2D à une coupe en 3D par l’inclinaison de la tête de coupe ajoute une nouvelle complexité dont il faut tenir compte.

L’autre côté

Bien qu’une puissance plus élevée permette d’élargir la gamme d’épaisseurs des parois des tubes, en particulier lorsqu’on utilise de l’azote ou de l’oxygène comme gaz auxiliaire, elle ne résout pas les défis inhérents à la découpe des tubes au laser. Une puissance plus élevée sans tenir compte d’autres facteurs critiques (dynamique de la machine, paramètres de coupe…) peut tout aussi bien endommager le côté opposé de la paroi du tube ou simplement ne pas produire la qualité de coupe souhaitée. Cela devient encore plus crucial dans le cas de géométries complexes ou de changements d’angles de coupe de 90° à 45° ou plus petits en raison de modifications de la position focale, du flux de gaz et de la perpendicularité du faisceau. Pour réaliser une découpe efficace et de haute qualité sans intervention de l’opérateur, le rapport entre la puissance laser nécessaire pour pénétrer l’épaisseur de la paroi et les autres paramètres (y compris la focalisation) doit être géré et optimisé de manière autonome par la machine au fur et à mesure que les conditions changent au cours du processus de découpe.

L’effet de la chaleur

Les processus de découpe au laser peuvent générer des températures allant jusqu’à près de 1 000 °C. Il est donc essentiel de tenir compte de la manière dont cette quantité de chaleur affecte le processus de découpe et l’intégrité structurelle de la pièce. Lors de la découpe de tôles, cette chaleur est souvent répartie latéralement, ce qui permet de minimiser la majeure partie de l’énergie thermique du trait de scie avant qu’une conduction thermique importante ne se produise. Le traitement laser des tubes, quant à lui, implique la découpe d’une section plus étroite du matériau, généralement des deux côtés de la paroi, ce qui augmente la concentration de chaleur dans une zone spécifique. L’augmentation de la concentration thermique affecte non seulement la précision du processus de découpe, mais aussi le respect des tolérances requises et l’intégrité structurelle du tube lui-même. Comme pour les tôles, la dissipation de la chaleur a un impact direct sur la qualité de la coupe, car une chaleur excessive peut entraîner une déformation du matériau. Les tolérances thermiques des matériaux posent un défi aux opérateurs de machines qui doivent ajuster manuellement les conditions de coupe pour tenir compte de ces différences. En effet, les paramètres de coupe prédéfinis peuvent devenir inefficaces pour maintenir une qualité et une précision de coupe optimales.

Plus d’autonomie

Outre les techniques de programmation pour gérer les micro-assemblages ou trier les trajectoires de coupe, la solution à ce problème dépend généralement de la capacité de la découpeuse laser à s’adapter de manière autonome aux changements. Les lasers à tubes les plus avancés abordent efficacement cette complexité en surveillant les seuils de sortie thermique et en modulant dynamiquement le perçage, la puissance du laser, la fréquence, la pression du gaz et le cycle de travail. Pensez à un tube de différentes épaisseurs, comme le cordon de soudure, ou à des sections plus épaisses d’un profilé ouvert. Avec les machines conventionnelles qui ne peuvent pas ajuster dynamiquement les paramètres de coupe, les opérateurs doivent régler manuellement un niveau de puissance plus élevé pour la section la plus épaisse, coupant par inadvertance les sections plus fines du tube ou du profilé avec la même puissance. La capacité de la machine à moduler automatiquement la puissance du laser et les paramètres associés est donc particulièrement importante pour les matériaux dont l’épaisseur, la réflectivité, la conductivité électrique et les réactions exothermiques sont différentes et qui sont affectés par des gaz auxiliaires spécifiques. Grâce au contrôle dynamique et à la modulation des paramètres de coupe, la machine peut maintenir le matériau et la machine dans des limites thermiques sûres et prévenir efficacement les dommages ou les déformations.

Accélération et contrôle dynamique de la machine

L’accélération et la décélération de la machine sont des facteurs cruciaux dans le traitement laser des tubes. Contrairement aux lasers de découpe de tôles, les lasers à tubes ont des mouvements d’axe limités, principalement dans les directions X et Y, ce qui entraîne des différences significatives dans la gestion de l’accélération et des changements d’accélération (également connus sous le nom de « secousses »). Les lasers à tôles ont l’avantage de la vitesse de déplacement avec un temps de faisceau plus long, ce qui leur permet d’augmenter la puissance du laser et d’atteindre une accélération maximale. En outre, la demande de changements d’accélération dans les lasers à tôles provient principalement des variations des contours géométriques, alors que dans les lasers à tubes, de nombreux facteurs supplémentaires déterminent ce besoin.

Les principaux modes d’accélération et de décélération des lasers à tubes sont l’axe de rotation et les mouvements horizontaux des broches. Par conséquent, une gestion minutieuse de l’accélération et de la décélération est nécessaire pour maintenir la stabilité du tube pendant la découpe, en particulier pour les tubes comportant des cordons de soudure, des épaisseurs irrégulières ou des géométries complexes. En outre, il est important de savoir comment le tube est soutenu verticalement et latéralement pendant le processus de coupe pour déterminer l’efficacité globale et la qualité de la pièce à usiner. Ainsi, même avec une puissance suffisante, l’incapacité d’une machine à accélérer ou à décélérer rapidement entravera la productivité et la qualité. Le simple fait d’augmenter la puissance du laser ne garantit pas toujours de meilleurs résultats.

Mise en forme du faisceau

Les lasers à tubes avancés utilisent de nouveaux développements dans la technologie de mise en forme du faisceau pour améliorer la qualité et l’efficacité de la découpe. Ces systèmes sont confrontés à des défis uniques parce qu’ils doivent traiter des épaisseurs irrégulières avec des projections de coupe variables (perpendicularité de la tête de coupe par rapport à la surface du tube). Les diamètres de faisceau plus petits favorisent le traitement de parois plus minces, ce qui se traduit par des vitesses plus élevées, une précision plus fine et une réduction des zones affectées par la chaleur. Inversement, les faisceaux « en forme de beignet » avec des largeurs de trait de scie plus importantes s’avèrent avantageux pour les matériaux plus épais lorsqu’on utilise de l’oxygène, car ils permettent un enlèvement de matière plus efficace et réduisent le risque de réflexions et d’éclaboussures du faisceau. En ajustant le mode du faisceau à chaque paramètre, les lasers à tubes peuvent contrôler avec précision la largeur du trait de scie, ce qui garantit des coupes précises, une meilleure qualité des bords et un minimum de déchets.

Relever les défis

Contrairement aux lasers à tôles, les lasers à tubes sont confrontés à une multitude de défis dans les pièces qu’ils traitent, notamment des épaisseurs variables, des surfaces rouillées, des côtés opposés de la paroi, des cordons de soudure et des formes de profil complexes. Les exigences particulières de la découpe de tubes au laser soulignent la nécessité d’intégrer les développements en matière de dynamique efficace des machines, de modulation autonome des paramètres de découpe et de technologie de formation de faisceau au-delà de la puissance du laser. En adoptant ces innovations, l’industrie peut exploiter tout le potentiel de la technologie laser pour tubes afin d’améliorer la productivité et la qualité de coupe dans les processus de découpe de tubes.