Des nouveautés dévoilées à EuroBLECH

EuroBLECH est et reste la grand-messe biennale dédiée à l’usinage de la tôle. Cette année encore, les exposants n’ont pas lésiné sur les moyens pour inspirer les visiteurs avec des primeurs qui vont leur permettre de faire passer leur production à un niveau supérieur. Metaltech était présent et est revenu de Hanovre avec un aperçu des grandes tendances, comme l’impact de la Chine sur le marché de la tôlerie et les évolutions vers des usinages sans intervention humaine.

La technologie d’usinage de la tôle est implémentée dans de nombreux marchés. Alors que l’Allemagne semble être le berceau de tout ce qui touche à l’automatisation, l’usinage de la tôle présente une image plus internationale. Les grands noms viennent d’un peu partout : d’Allemagne, bien entendu, mais aussi de Belgique, d’Italie, du Japon, de Suisse, … D’autres noms en provenance de la Turquie font leur apparition. Nukon est ainsi une valeur sûre dans l’usinage de la tôle. « Des composants européens sont assemblés en Turquie. Ce tandem nous permet d’offrir un excellent rapport qualité-prix, mais nous faisons surtout la différence par notre flexibilité », déclare Steven Jacobs, responsable du marché belge. Si le client veut quelque chose d’un peu différent, qu’il vienne nous voir. Dans un projet réalisé dernièrement en Belgique, nous avons construit un modèle REX plus compact pour l’adapter à un plafond bas. »

Pas tous dans le même panier

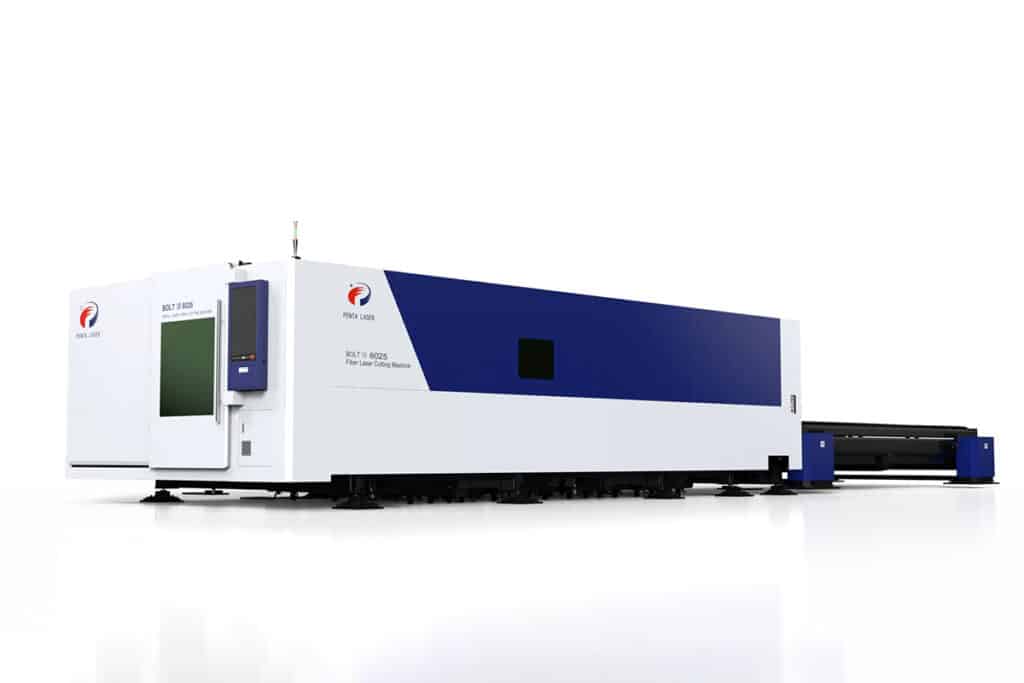

Cette édition confirme une concurrence essentiellement chinoise, notamment dans le domaine du laser fibre. Les puissances sont élevées et se situent déjà à 60 kW. Pas mal pour une source qui, à son introduction, n’était censée exister que dans le segment des tôles fines. « Ne nous mettez pas tous dans le même panier », lance Jeroen Carmiggelt de Penta Laser Benelux. « Nommez les valeurs sûres par leur nom car l’amalgame est courant. Il y a des différences entre les fabricants chinois. Penta Laser n’est pas un phénomène éphémère. Chaque année, nous installons environ 1 000 machines dans le monde, dont la moitié ont une puissance minimale de 12 kW. Grâce à l’intelligence embarquée, notre technologie rentabilise la découpe à des puissances plus élevées. Penta Laser possède ses propres brevets en technologie laser. Nous savons donc ce que nous faisons et nous fournissons le service que les clients sont en droit d’attendre depuis Penta Laser Benelux. »

Abordable et fiable

Comment les fabricants traditionnels réagissent-ils à cette concurrence ? Matthew Fowles, group marketing director de LVD, nous répond: « Les prix extrêmement bas incitent les tôliers à prendre des risques. Mais qu’en est-il de la sécurité de la machine de découpe au laser ? Peut-on la programmer facilement et rapidement ? Quid du service et des pièces de rechange ? En lançant notre LaserTWO, nous proposons une machine simple, compétitive en termes de prix et de fiabilité. Les utilisateurs peuvent compter sur la qualité et le service qu’ils attendent de LVD. La différence réside dans le concept modulaire de la machine, qui va d’une table simple à une cartérisation partielle voire complète et des tables navettes. Tous les fabricants n’ont pas besoin de tous les accessoires. Chez LVD, nous voulons trouver l’équilibre parfait entre les performances et le prix pour chaque client et chaque technologie. »

Le meilleur choix

Les fabricants traditionnels de machines de découpe au laser ne sont pas les seuls à ressentir la proximité des Chinois. Jan Van Overbeeke de Plasma Solutions, distributeur de Kjellberg, les voit également grignoter la part de marché des tables de découpe au plasma. « Ce n’est pas toujours justifié. La technologie de découpe au laser connaît un véritable engouement. Dans le segment des produits plus épais, nous sommes souvent le meilleur choix en termes de qualité de coupe, de facilité d’utilisation et de prix, et d’options pour l’automatisation. Notre nouveau système de changement de têtes plasma, introduit à EuroBLECH, répond à la demande de solutions permettant de faire de la découpe la nuit sans intervention humaine. »

Pas d’intervention humaine

Nous abordons un thème important du salon. Le marché recherche des manières de travailler le plus possible sans intervention humaine. Automatiser les processus d’usinage des tôles n’est pas nouveau et les fabricants parviennent encore à innover pour rester pertinents sur un marché où les séries deviennent de plus en plus petites. Un bel exemple est cette presse plieuse robotisée EGB-1303ARse d’Amada qui a reçu un EuroBLECH Award dans la catégorie « Metal forming and punching ». « C’est une solution électrique », fait savoir Laurent Depaepe, sales manager. « On ne peut plus ignorer l’électrification de notre société. »

Cela s’inscrit dans la tendance vers plus de durabilité. Les cellules de pliage électriques offrent plus de précision, moins de défaillances et moins de maintenance. Une autre caractéristique de ces machines est la butée arrière avec trois doigts commandés permettant de plier pratiquement n’importe quoi. Dans la cellule, l’opérateur doit juste charger et décharger les pièces, le robot fait le reste. »

L’automatisation démarre par un dessin

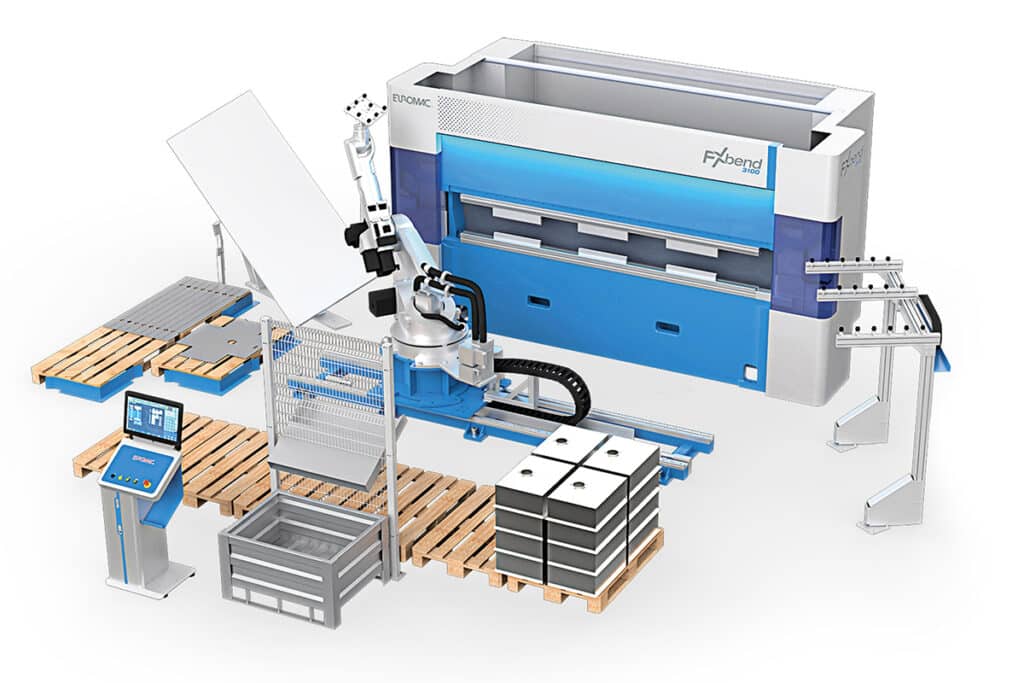

Ce n’était pas le seul stand où des robots étaient à l’oeuvre. Euromac donne parfois l’impression de ne proposer que des petites machines aux débutants. À EuroBLECH, l’entreprise a démenti cette idée avec sa FX-Cell et la presse plieuse électrique FX-Bend. « Cette solution répond aux besoins du marché parce qu’elle peut fonctionner sans intervention humaine. Après tout, nous fournissons l’opérateur : le robot », s’amuse Frank Heyerick, sales manager Central Europe. « Une condition importante est que les plans doivent être corrects. On peut tout piloter à partir d’un fichier STEP, le programme de pliage, le robot, les changements d’outils, à condition que le dessin contienne les informations pertinentes. Nous insistons sur ce point avant d’envisager des solutions d’automatisation. »

Tri automatisé

L’entreprise Mazak a exposé son système de tri robotisé dans un habillage orange-noir élégant, et montré comment elle approche le gros goulet d’étranglement de l’automatisation : le tri. Tim Depijpere, Key account manager, nous présente la Mazak Smart Manufacturing Cell. « Le tri est encore plus rapide que la découpe », avance-t-il. « L’astuce réside dans la programmation du robot, qui a lieu à partir de l’imbrication. Le robot, sur base de ces informations, sait de quel type de préhenseur il a besoin (il a le choix entre des pinces magnétiques ou à vide), où il se trouve et quelles pièces trier sur quelle palette. » La cellule est fournie avec une primeur: l’Optiplex 3015 Ez qui combine – elle aussi – une facilité d’utilisation et des performances fiables. Elle est équipée d’un nouveau type de source laser: un résonateur d’une puissance de 6 kW.

Automatiser sans programmer

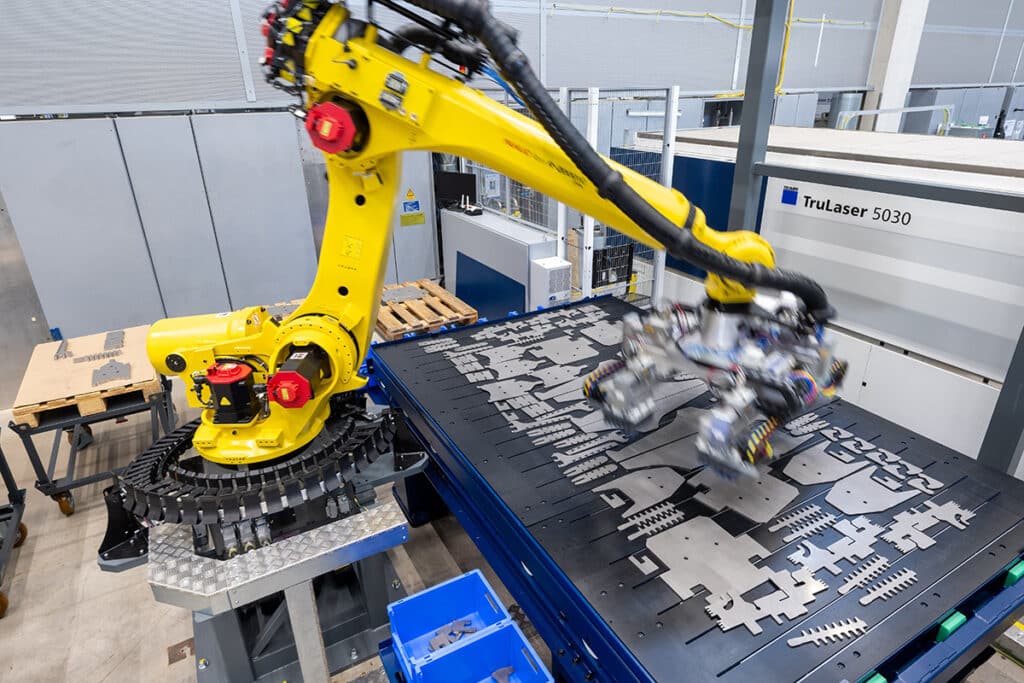

Sommes-nous à court d’innovations dans le domaine de la découpe laser ? Non, et TRUMPF a même remporté un EuroBLECH Award pour sa technologie de séparation ainsi qu’une troisième place dans la catégorie automatisation et manutention pour sa cellule robotisée. Bien que celle-ci présentait des similitudes avec la cellule de Mazak – mis à part la couleur jaune du fait qu’un robot FANUC était au cœur de la solution –, elle repose sur une technologie totalement différente. « Le robot n’a pas besoin de programmation. Il fonctionne comme une cellule cartésienne. Les caméras de vision intégrant l’intelligence artificielle surplombent la cellule et lui indiquent où se trouvent les pièces et où il faut les déposer », détaille Francis Sercu, product manager chez le distributeur V.A.C. Machines.

Il nous a montré une autre pièce maîtresse : la TruLaser 3000 Bevel Cut Edition. « Nous pouvions déjà réaliser des coupes en biseau grâce à la tête de coupe spéciale, mais cette machine est entièrement développée sur cette application permet de réaliser des biseaux jusqu’à 50°. »

Les AGV arrivent

Le traitement ultérieur des pièces peut également être automatisé. Connu pour ses tours de stockage, Remmert a présenté deux solutions AGV. Les véhicules à guidage automatique sont encore assez « exotiques » dans les ateliers de tôlerie mais Thomas HoltHöffer est persuadé que cela va changer. « Les AGV sont une manière d’utiliser l’espace disponible de manière plus flexible. Chez un client aux Pays-Bas, ils servent à trier les pièces en un autre endroit. Notre AGV est conçu pour le transport de tôles et peut transporter jusqu’à 3 tonnes à la fois. Et il est parfaitement adapté à nos tours. »

La finition parfaite

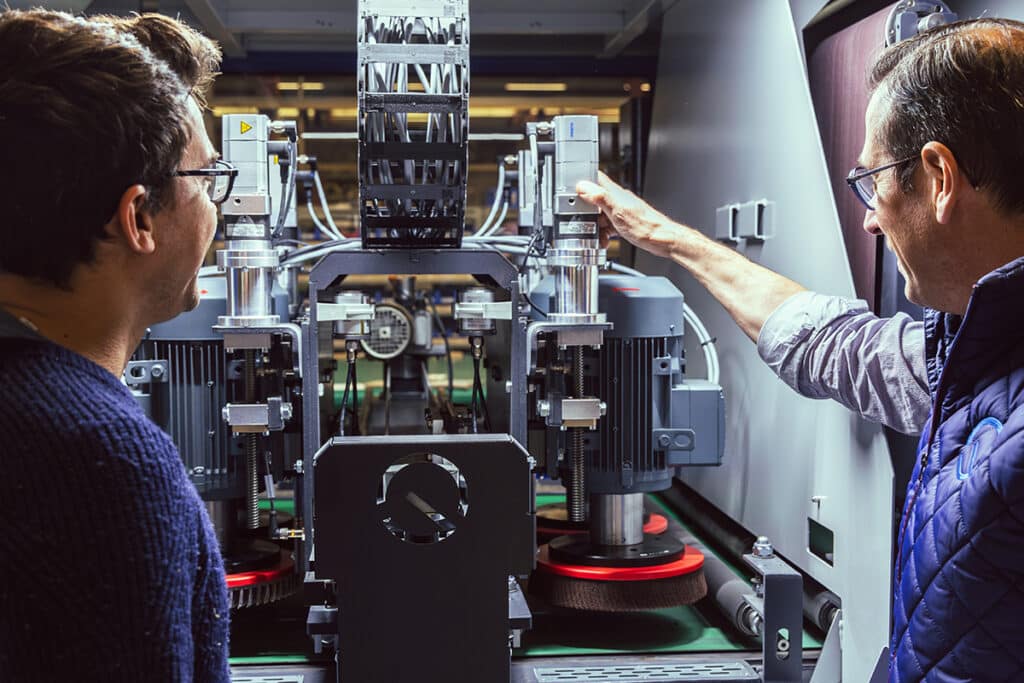

Après la découpe et le pliage, les pièces partent souvent à la finition. L’intérêt croissant pour l’ébavurage mécanique révèle deux choses : les clients posent des exigences plus pointues envers leurs pièces et il y a un manque de main d’œuvre qualifiée dans les ateliers pour effectuer ce travail. Les machines de Q-Fin répondent à cette demande. La Q-Fin F250, développée pour les petites pièces, a remporté l’EuroBLECH Award pour ses finitions de surface. Le jury a été impressionné par les stations d’usinage à commande logicielle, la connectivité ERP et le calibrage automatique des brosses. Mais la plupart des regards se sont tournés vers la Robot Cel. « Lors de l’édition précédente d’EuroBLECH, cette perspective était encore lointaine pour de nombreuses entreprises. Aujourd’hui, on la retrouve partout. Si vous faites le calcul et que vous avez le volume nécessaire, la solution robotisée peut souvent être amortie en moins de deux ans », ajoute Joost Kouwenbergh, business officer.

Le nouveau rôle des fournisseurs de machines

Pour BLM, qui exposait un large éventail de techniques – de la découpe laser et pliage de tubes au laser à tôle avec magasin intégré –, le rôle des fabricants de machines a changé en raison de l’intérêt croissant pour l’automatisation et la digitalisation. René Hazenberg, managing director: « Avant, un client voulait simplement acheter une machine. Aujourd’hui, il vient frapper à notre porte avec une autre demande : je veux réaliser cette pièce, comment puis-je faire au mieux avec un coût produit le plus bas possible ? Nous aimons aborder ces demandes car elles nécessitent de regarder au-delà des machines. Il faut mettre en place l’écosystème logiciel, voir ce qui est disponible en production puis y coupler des nouvelles machines. »

Une expérience dynamique digitale

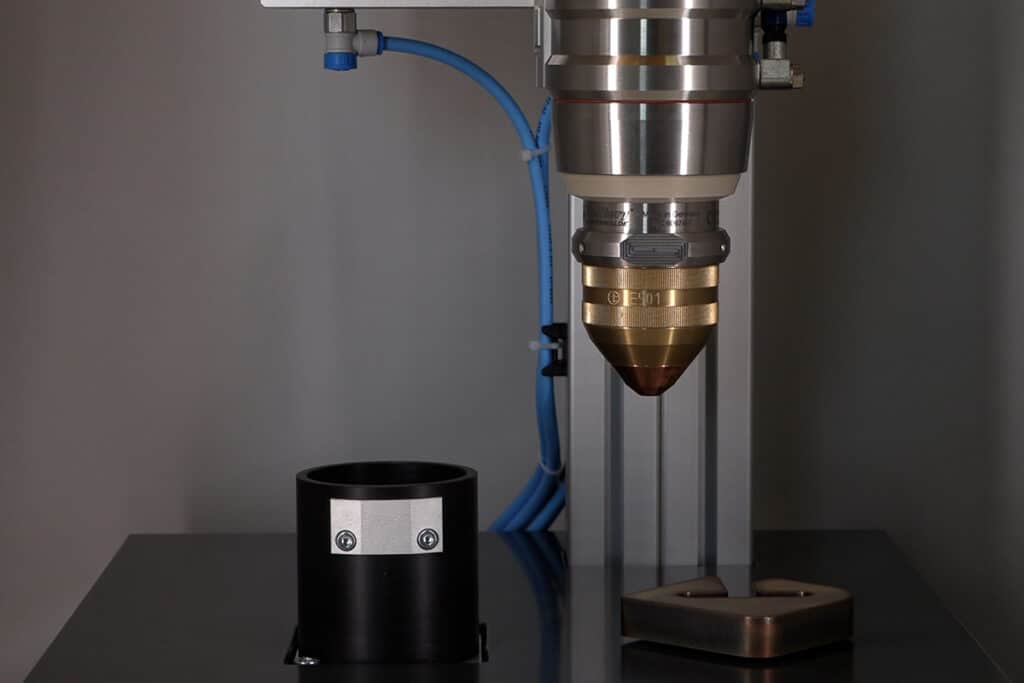

La digitalisation était assurément un enjeu au salon et nous l’avons remarqué chez Hypertherm Associates. Nous n’avons pas trouvé de machines sur le stand – elles pouvaient être admirées chez les entreprises partenaires – mais une expérience digitale dynamique. « Nous voulons informer les visiteurs sur nos technologies, nos produits et nos solutions de manière spectaculaire, qui laisse une impression durable. La durabilité est un thème important et cela se reflète dans nos machines. Que ce soit pour la découpe au jet d’eau ou au plasma, nous essayons de fournir des performances maximales avec un minimum de déchets. Avec nos partenaires, nous aidons nos clients à trouver la solution de découpe industrielle idéale et à optimiser leur exploitation. « Le point fort de cette année est notre nouvelle source de découpe plasma XPR460 qui offre plus de puissance que jamais », explique Yvette van der Linden-Leeflang, regional demand generation channel manager.

Le soudage laser en plein essor

L’automatisation et les lasers étaient les deux mots-clés du soudage à EuroBLECH. Le soudage laser manuel connaît un véritable essor et, vous l’aurez deviné, les fournisseurs chinois étaient nombreux. Par contre, CNC Europe est d’origine belge. Elle a obtenu la troisième place dans la catégorie technique d’assemblage avec son PhotoWeld capable de souder jusqu’à 12 mm. L’entreprise a montré comment le soudage laser peut être automatisé par un couplage flexible à un cobot. Personne ne passait le stand, tous essayaient le positionnement au micromètre près. L’Office manager Peter Vermeersch et l’administrateur Patrick Favoreel nous ont accueilli et promettent d’autres innovations. « C’est de nos clients que nous apprenons le plus. Lorsqu’ils viennent dans notre centre de démonstration pour tester leurs produits, nous sentons là où la technologie atteint ses limites et nous savons dans quelle direction iront nos prochains développements. »

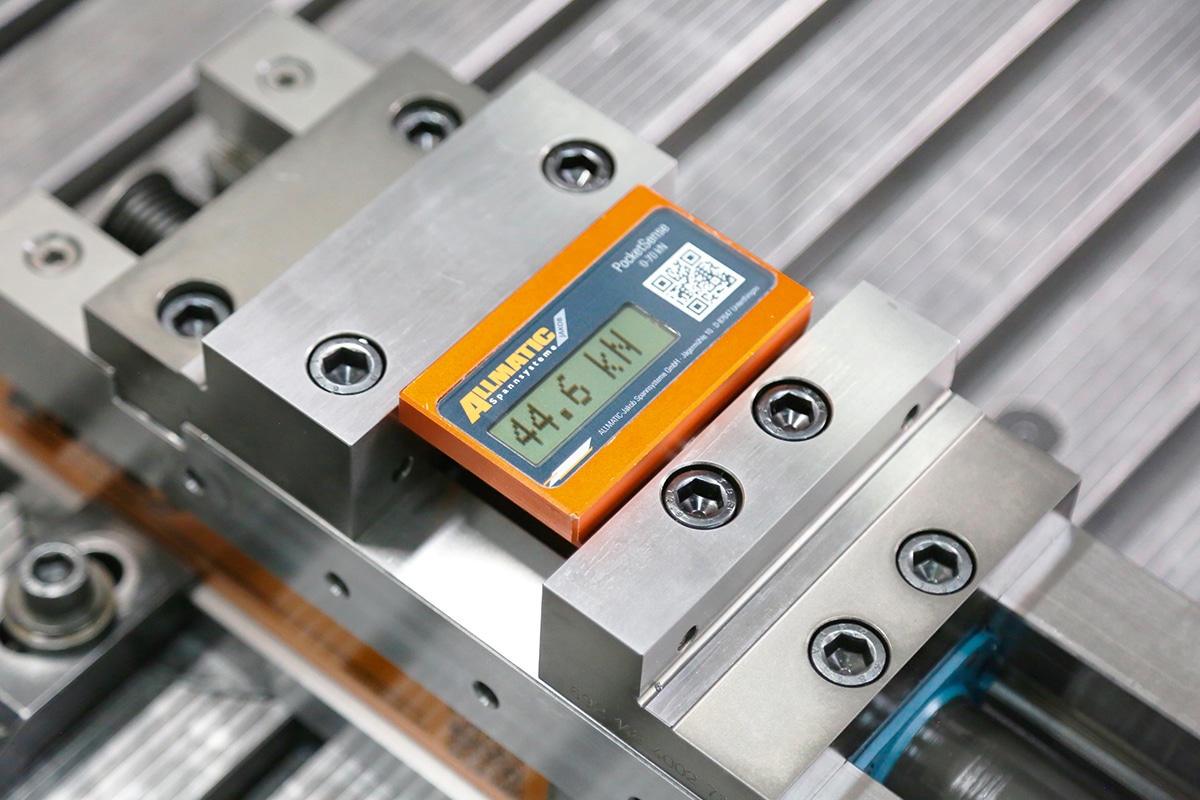

Caractéristiques uniques dans l’ébavurage

Terminons avec une autre fierté belge présente au salon: VG Machines de Kuurne. L’entreprise n’a peut-être pas concouru pour les EuroBLECH Awards mais elle a montré ce qu’aucune autre machine d’ébavurage au salon ne pouvait faire. « L’ajout de capteurs nous permet de mesurer nos brosses à la volée, pendant le processus. Nous pouvons donc adapter la pression selon l’usure, sans l’intervention de l’opérateur. C’est un pas de plus vers le travail automatisé », indique l’administrateur Dieter Dendauw. Faire la différence par l’innovation, c’est aussi la raison d’être d’EuroBLECH.